Свеобухватан водич о томе како да подесите алат за сечење струга

Подешавање алата за сечење на стругу је основна вештина за сваког машиниста, посебно када се ради са машинама за стругање са рачунарском нумеричком контролом (ЦНЦ). Правилно подешавање алата је кључно за постизање прецизних и тачних резултата обраде. У овом свеобухватном водичу ући ћемо у замршене детаље о томе како поставити струг за резање за ЦНЦ стругање. Од основа компоненти алата за струг до напредних техника за оптимизацију перформанси сечења, овај чланак има за циљ да пружи свеобухватно разумевање процеса. До краја овог водича, имаћете знања и вештине неопходне за постављање алата за сечење струга са самопоуздањем и прецизношћу, обезбеђујући оптималне резултате у вашим ЦНЦ операцијама стругања.

Разумевање алата за сечење струга

У свету машинске обраде, стругови резни алати су незаменљиве компоненте за обликовање и трансформацију сировина у прецизно пројектоване делове. Без обзира да ли радите са традиционалним ручним струговима или напредним ЦНЦ машинама за стругање, неопходно је темељно разумевање алата за сечење струга. У овом одељку ћемо дубље ући у карактеристике, функције и врсте алата за сечење струга.

Карактеристике алата за сечење струга

Алати за сечење стругова су дизајнирани да изводе различите операције обраде, као што су окретање, облагање, жлебовање, урезивање навоја и још много тога. Ови алати имају неколико заједничких карактеристика:

- тврдоћа: Алати за резање струга су обично направљени од брзорезног челика (ХСС), карбида или других специјализованих алатних материјала. Ови материјали су одабрани због њихове тврдоће, омогућавајући алату да издржи високе температуре и притиске настале током резања.

- Оштрица: Резна ивица алата за струг је део који заправо уклања материјал са радног предмета. Дизајниран је да буде оштар и прецизан, а геометрија резне ивице може да варира у зависности од специфичног задатка за који је алат намењен.

- Сханк: Дршка алата за струг је део који је причвршћен у држач алата. Пружа стабилност и крутост алату током процес обраде. Дизајн дршке може се разликовати у зависности од врсте алата и спецификација произвођача.

- Држач алата: Држач алата је кључна компонента, посебно у ЦНЦ стругању, јер безбедно држи алат за струг на месту. Мора да обезбеди стабилност, прецизност и лакоћу подешавања како би се обезбедиле оптималне перформансе алата.

- Геометрија: Геометрија алата за сечење, укључујући нагибни угао, зазорни угао и ломач струготине, игра значајну улогу у одређивању перформанси алата. Правилна геометрија је неопходна за постизање ефикасног уклањања материјала и евакуације струготине.

- Премаз: Многи алати за сечење стругова долазе са специјализованим премазима, као што су ТиН (Титаниум Нитриде) или ТиАлН (Титаниум Алуминиум Нитриде), да би се продужио век алата, смањило трење и побољшале перформансе.

Функције алата за сечење струга

Алати за резање стругова обављају неколико основних функција у процесу обраде:

- Уклањање материјала: Примарна функција алата за резање струга је уклањање материјала са радног предмета. Ово уклањање се може десити кроз окретање (ротирање радног предмета током сечења), суочавање (стварање равне површине) или друге операције.

- Контрола димензија: Алати за сечење су одговорни да обезбеде да димензије обрађеног дела одговарају жељеним спецификацијама. Прецизна контрола је неопходна за постизање тачних и доследних резултата.

- Површински завршетак: Квалитет завршне обраде је одређен оштрином резног алата, геометријом и коришћеним параметрима сечења. Добро одржаван и правилно постављен алат за сечење доприноси глаткој и финој завршној обради површине.

- Контрола чипа: Ефикасна контрола струготине је неопходна за спречавање нагомилавања струготине и одржавање чистог и безбедног радног окружења. Разбијач струготине на неким алатима помаже у лакшем уклањању струготине.

- Ефикасност: Алати за сечење стругова су дизајнирани тако да процесе обраде учине ефикасним и исплативим. Они помажу да се минимизира отпад материјала и оптимизују век алата, смањујући трошкове производње.

Врсте алата за сечење стругова

Алати за сечење струга су доступни у различитим типовима, од којих је сваки прилагођен специфичним задацима обраде. Ево неких уобичајених типова:

- Алати за стругање: Ови алати су разноврсни и користе се за операције цилиндричног окретања. Они могу обликовати спољашње и унутрашње површине радног предмета.

- Досадни алати: Алати за бушење се користе за повећање или завршетак постојећих рупа. Дизајнирани су за прецизност и тачност у обради рупа.

- Алати за раздвајање: Алати за одвајање се користе за одвајање радног предмета од веће залихе. Они стварају дефинисане линије раздвајања са минималним отпадом.

- Алати за урезивање нити: Алати за урезивање навоја користе се за сечење навоја на радном предмету. Долазе у различитим облицима и величинама за различите потребе за навојем.

- Алати за жлебове: Алати за жлебове стварају жлебове или удубљења на радном предмету, обично за смештај О-прстенова, причврсних прстенова или других карактеристика.

- Алати за суочавање: Алати за облагање су дизајнирани да направе равне површине на крају радног комада. Често се користе за постизање окомитих површина или уклањање материјала са краја радног предмета.

Разумевање карактеристика и функција алата за сечење струга је од суштинског значаја за избор правог алата за одређени задатак обраде. Избор алата за сечење може значајно да утиче на квалитет и ефикасност процеса обраде, што га чини критичном одлуком у свакој операцији на стругу. Поред тога, правилно одржавање и подешавање алата су од виталног значаја за обезбеђивање доследних и прецизних резултата, о чему ће се детаљније говорити касније у овом водичу.

Врсте алата за сечење стругова

Алати за резање стругова долазе у различитим типовима, од којих је сваки посебно дизајниран за одређени задатак обраде. Разумевање ових различитих типова алата за сечење и њихове примене је од суштинског значаја за избор правог алата за дати посао. Ево неких уобичајених типова алата за резање стругова:

Алати за стругање:

- Алат за округли нос: Користи се за операције стругања опште намене. Има заобљену резну ивицу и погодан је за грубо и завршно сечење.

- дијамантски алат: Назван по резној ивици у облику дијаманта, идеалан је за прецизну машинску обраду различитих материјала, укључујући метале и пластику.

- Алат за квадратни нос: Има четвртасту резну ивицу и обично се користи за операције окретања лица и рамена.

Досадни алати:Унутрашња шипка за бушење: Користи се за повећање и завршетак постојећих рупа у радном комаду. Дизајниран је за прецизност и може створити тачне унутрашње димензије.

Алати за раздвајање:Оштрица за растанак: Ови алати се користе за одсецање радног предмета од већег материјала. Они стварају дефинисану линију раздвајања са минималним отпадом.

Алати за урезивање нити:

- Алат за сечење навоја: Дизајниран за стварање спољашњих навоја на радном комаду. Долазе у различитим облицима и величинама за различите потребе за навојем.

- Алат за тражење нити: Користи се за праћење или враћање постојећих нити. Ови алати се обично користе за поправку навоја.

Алати за жлебове:Алат за жлебове: Ови алати стварају жлебове или удубљења на радном предмету, често за смештај О-прстенова, потпорних прстенова или других карактеристика.

Алати за суочавање:Алат за суочавање: Користи се за стварање равних површина на крају радног комада. Често се користи за постизање окомитих површина или уклањање материјала са краја радног предмета.

Алати за одвајање и жлебове:Комбиновани алат: Ови свестрани алати су дизајнирани и за одрезивање и за урезивање, штедећи време и замену алата.

Алати за нарезивање навоја и жлебова:Комбиновани алат за урезивање навоја и жлебова: Идеалан за послове који захтевају и операције урезивања навоја и жлебова на истом радном комаду.

Алати за кошење:Алат за кошење: Користи се за прављење ивица или закошених ивица на радном предмету. Кошења се често примењују да би се побољшао изглед и лакоћа монтаже обрађених делова.

Алати за нарезивање:Алат за нарезивање: Нарезивање је процес стварања текстурираног узорка на радном комаду, обично ради побољшаног приањања или естетике. Алати за нарезивање долазе у различитим узорцима и дизајнима.

Алати за формирање:Алатка за образац: Ови алати су посебно дизајнирани за специфичне геометрије делова, често се користе за производњу сложених и нестандардних облика.

Специјални алати:Алатке за профил: Користи се за креирање сложених профила на радном комаду.

Алати за облагање и окретање: Они су дизајнирани и за операције облагања и окретања.

Алати за одсецање: Дизајниран за сечење радног предмета како би се створили одвојени делови или уклонио вишак материјала.

Избор правог алата за сечење зависи од фактора као што су материјал који се обрађује, жељена завршна обрада, потребне димензије и специфична операција која се изводи. Неопходно је одабрати одговарајући алат и правилно га одржавати како би се осигурала ефикасна и прецизна обрада. Правилан избор алата, заједно са исправним подешавањем и подешавањем, кључан је за постизање висококвалитетних резултата у струговима.

Компоненте алата за сечење струга

Токарски алат за резање је прецизан инструмент дизајниран за обликовање, сечење и уклањање материјала са радног предмета. Да бисте разумели како функционише и како да га правилно подесите, кључно је да будете упознати са његовим различитим компонентама. Ево кључних компоненти алата за сечење струга:

- Држач алата:Држач алата је део који учвршћује резни алат на месту. Причвршћује се на стуб алата струга и обезбеђује неопходну крутост и стабилност за операције обраде. Држачи алата долазе у различитим дизајнима за смештај различитих врста алата за сечење.

- Сханк:Дршка је део алата за сечење који се уклапа у држач алата. Обично је цилиндричан и чврсто је причвршћен унутар држача. Димензије и облик дршке могу се разликовати у зависности од типа и дизајна алата.

- Оштрица:Резна ивица је оштар део алата који долази у контакт и уклања материјал са радног предмета. Квалитет резне ивице и њена геометрија значајно утичу на перформансе сечења и завршну обраду површине. Неопходно је одржати оштрину и прецизност оштрице.

- Инсерт:Многи савремени алати за сечење користе заменљиве уметке, који су обично направљени од тврдих материјала попут карбида или керамике. Ови уметци имају резну геометрију и причвршћени су у џеп на алату за сечење. Могу се ротирати или заменити када се истроше или оштете, продужавајући животни век алата.

- Нос алата:Нос алата је сам врх алата за сечење где се ивица и уметак (ако се користе) спајају. Нос алата мора бити тачно позициониран и поравнат за прецизну обраду. Неки алати за сечење струга имају подесиви радијус врха алата за бољу контролу над перформансама алата.

- Бок алата:Бочна страна алата је бочна површина алата за сечење која није део резне ивице. Одговарајући зазорни углови на боку алата обезбеђују евакуацију струготине и смањују трење између алата и радног комада.

- Алат Раке Фаце:Грабуља је површина алата за сечење која је окренута према радном предмету. Угао и стање гребене површине утичу на формирање струготине и ефикасност процеса сечења. Нагибни угао је критичан аспект геометрије алата.

- Угао растерећења алата:Угао рељефа је угао између бока алата и осе алата. Осигурава да се резна ивица не трља о радни предмет, смањујући трење и стварање топлоте.

- Угао зазора алата:Зазорни угао је угао између гребене површине и површине радног предмета. Омогућава несметан проток струготина и спречава сметње између алата и радног комада.

- Разбијач чипова (ако је применљиво):Неки алати за сечење, посебно они који се користе за грубе операције, имају ломљење струготине, жлеб или зарез на грабљивој површини. Разбијач струготине помаже у контроли формирања струготине и побољшању евакуације струготине.

Правилно састављање, поравнавање и одржавање ових компоненти су од суштинског значаја за постизање прецизне и ефикасне обраде. Избор алата за сечење и његово подешавање морају бити прилагођени специфичној операцији обраде и материјалу на коме се ради. Редовна провера и одржавање компоненти резног алата су такође неопходни да би се обезбедили доследни и висококвалитетни резултати.

Избор правог алата за сечење за посао

Избор правог алата за сечење је критична одлука у свакој машинској операцији, јер у великој мери утиче на квалитет, ефикасност и прецизност рада. Приликом избора одговарајућег алата за сечење за одређени посао треба узети у обзир неколико фактора. Ево водича о томе како да изаберете прави алат за сечење за ваш пројекат машинске обраде:

1. Материјал радног комада:

Материјал који обрађујете један је од најважнијих фактора у избору алата. Различити материјали имају различиту тврдоћу, топлотну проводљивост и абразивност. Узмите у обзир следеће:

- тврдоћа: Тврди материјали као што су каљени челик или керамика захтевају резне алате са тврдим резним ивицама, као што су уметци од тврдог метала, да би издржали велике силе резања.

- Меки материјали: За мекше материјале као што су алуминијум или пластика, брзорезни челик (ХСС) или други материјали алата могу бити довољни.

2. Операција машинске обраде:

Специфична операција коју изводите, као што је стругање, глодање, бушење, урезивање навоја или жлебовање, ће диктирати врсту алата за сечење који вам је потребан. Различити алати су дизајнирани за различите задатке, а избор правог осигурава оптималне перформансе.

3. Брзина сечења и брзина увлачења:

Одредите потребну брзину резања и брзину помака на основу материјала и операције обраде. Произвођачи алата за сечење дају препоруке за ове параметре на основу дизајна алата и материјала који се обрађује. Придржавање ових препорука је кључно за постизање жељених резултата.

4. Геометрија алата:

Узмите у обзир геометрију алата за сечење, укључујући нагибни угао, зазорни угао и полупречник врха алата. Геометрија алата треба да одговара материјалу и врсти реза. На пример, позитиван нагибни угао је погодан за мекше материјале, док је негативан нагибни угао бољи за тврђе материјале.

5. Димензије радног комада:

Величина и димензије радног комада такође утичу на избор алата. Неки алати за сечење су погоднији за грубе операције како би се брзо уклонио расути материјал, док су други дизајнирани за завршну обраду како би се постигле прецизне димензије и завршна обрада површине.

6. Захтеви за завршну обраду површине:

Ако вам је потребна посебна обрада површине, изаберите алат за сечење одговарајуће геометрије и оштрине. Алати за завршну обраду су дизајнирани да обезбеде глаткију завршну обраду површине, док су алати за грубу обраду ефикаснији за уклањање материјала.

7. Материјал алата:

Избор материјала алата је кључан. Алати од тврдог метала, брзорезног челика (ХСС), керамике и обложени алати имају своје предности и ограничења. Узмите у обзир факторе као што су век трајања алата, отпорност на хабање и цена материјала алата у својој одлуци.

8. Расхладна течност и подмазивање:

Размотрите да ли операција сечења захтева расхладну течност или подмазивање. Неки материјали стварају прекомерну топлоту током машинске обраде, а коришћење одговарајуће расхладне течности или мазива може продужити век трајања алата и побољшати перформансе сечења.

9. Премази алата:

Многи савремени алати за сечење долазе са специјализованим премазима као што су ТиН (Титаниум Нитриде) или ТиАлН (Титаниум Алуминиум Нитриде) за побољшање отпорности на хабање и смањење трења. Изаберите алат са одговарајућим премазом за вашу специфичну примену.

10. Разматрање трошкова:

Балансирање цене алата за сечење са његовим перформансама и дуговечности је кључно. Иако врхунски алати могу понудити дужи век трајања алата и боље перформансе, од суштинског је значаја пронаћи баланс који је у складу са буџетом вашег пројекта.

11. Компатибилност држача алата и машине:

Уверите се да је изабрани алат за сечење компатибилан са системом држача алата вашег струга или центра за обраду. Држач алата треба да обезбеди стабилност и крутост резног алата током процеса обраде.

На крају крајева, прави алат за сечење за посао зависиће од комбинације ових фактора. Увек консултујте препоруке произвођача алата и размислите о тражењу савета од искусних машиниста или стручњака за алате ако нисте сигурни. Одговарајући избор и подешавање алата су фундаментални за постизање ефикасних и прецизних резултата обраде.

Подешавање алата за сечење струга

Постављање алата за сечење струга за ЦНЦ стругање је систематски процес који укључује неколико кључних корака. Сваки корак је од виталног значаја да би се осигурало да је алат за сечење правилно позициониран и поравнат, што на крају доводи до прецизне и ефикасне обраде. Хајде да прођемо кроз процес корак по корак:

Корак 1: Припрема струга и радног комада

Пре него што можете да поставите алат за сечење, неопходно је да припремите и струг и радни предмет:

- Осигурајте радни комад: Уверите се да је радни предмет добро причвршћен у стезној стези или стезној стези струга. Уверите се да се глатко окреће без икаквог љуљања или вибрација.

- Безбедност: Уверите се да су све безбедносне мере на месту, укључујући употребу одговарајуће личне заштитне опреме (ППЕ) и исправна подешавања струга.

Корак 2: Избор одговарајућег држача алата

Држач алата је критична компонента у процесу подешавања. Изаберите одговарајући држач алата на основу фактора као што су тип алата за сечење, операција која се изводи и систем постоља за алат на стругу.

- Ускладите држач алата са алатом за сечење: Уверите се да је држач алата компатибилан са типом и величином алата за сечење који намеравате да користите.

- Чврстоћа држача алата: Изаберите држач алата који обезбеђује стабилност и крутост. Ово је посебно важно у апликацијама високе прецизности.

Корак 3: Монтирање алата за сечење

Монтажа алата за сечење укључује његово причвршћивање у држач алата и осигуравање да је чврсто и правилно постављен:

- Осигурајте алат за сечење: Уметните алат за сечење у држач алата и затегните све механизме за стезање, као што су завртњи или стезне чауре. Уверите се да је алат безбедно држан.

- Оријентација: Проверите да ли је алат за сечење правилно оријентисан у односу на радни предмет. Алат треба да буде постављен тако да захвати радни предмет под жељеним углом и дубином.

Корак 4: Подешавање висине алата и централне линије

Исправна висина алата и централна линија су кључни за постизање прецизних димензија обраде:

- Подешавање висине алата: Подесите висину алата да бисте га поравнали са средишњом линијом вретена струга. Користите мерач висине алата или тест шипку да бисте поставили алат на одговарајућу висину.

- Поравнање средишње линије: Уверите се да је алат поравнат са средишњом линијом вретена струга. Неусклађеност може довести до обраде ван центра, што утиче на тачност дела.

Корак 5: Подешавање компензације радијуса носа алата

За ЦНЦ стругање, компензација радијуса врха алата узима у обзир геометрију алата за сечење. Ово је посебно важно када користите алате за уметање:

- Одредите радијус носа алата: Измерите или потражите тачан радијус носа уметка алата за сечење који користите.

- Унесите вредност радијуса: У ЦНЦ управљачки софтвер унесите измерену вредност радијуса врха алата како бисте били сигурни да машина компензује геометрију алата приликом обраде.

Корак 6: Подешавање одступања алата

Одступања алата узимају у обзир варијације у димензијама алата и геометрији радног предмета. Они обезбеђују да је положај алата тачно подешен за машинску обраду:

- Изаберите тачан помак алата: Одредите одговарајућу вредност померања алата на основу геометрије алата и операције обраде. Ова вредност померања компензује сва одступања.

- Унесите вредности померања: Унесите изабране вредности помака у ЦНЦ управљачки софтвер. Ове вредности ће упутити машину како да прецизно подеси положај алата.

Током процеса подешавања алата, користите прецизне мерне инструменте као што су микрометри, мерачи висине и индикатори точкића да бисте проверили и фино подесили поравнање алата. Редовно проверавајте и одржавајте алат за сечење како бисте били сигурни да остаје оштар и у добром стању, јер добро одржаван алат доприноси доследним и тачним резултатима обраде.

Правилно подешавање алата за сечење струга у овим корацима је кључно за постизање оптималних резултата у ЦНЦ операцијама стругања. Прецизност и пажња посвећена детаљима током подешавања алата су кључни фактори у производњи висококвалитетних машински обрађених делова.

Оптимизација параметара сечења за ЦНЦ стругање

Оптимизација параметара сечења је неопходна за постизање ефикасних и висококвалитетних ЦНЦ операција стругања. Четири кључна аспекта која треба узети у обзир приликом оптимизације параметара сечења су брзине и помаци, дубина сечења, течности и мазива за сечење и управљање животним веком алата.

1. Брзине и феедови:

- а. Брзина сечења (површинска брзина):Брзина резања, која се често назива површинском брзином, је брзина при којој радни предмет и алат за сечење међусобно делују. Мери се у површинским стопама у минути (СФМ) или метрима у минути (м/мин). Да бисте оптимизовали брзину сечења, размотрите материјал који се обрађује и материјал алата. Алати од брзорезног челика (ХСС) имају ниже препоручене брзине резања од карбидних алата, на пример. Консултујте податке произвођача алата или приручнике за машинску обраду да бисте одредили препоручене брзине сечења за одређене материјале и алате.

- б. Брзина протока:Брзина помака је линеарна брзина којом резни алат напредује у радни предмет. Мери се у инчима по обртају (ИПР) или милиметрима по обртају (мм/обр.). Да бисте оптимизовали брзину помака, размотрите факторе као што су својства материјала, геометрија алата и жељена завршна обрада површине. Веће брзине помака су генерално продуктивније, али могу захтевати чвршћи алат.

- ц. Однос брзине сечења и брзине помака:Балансирање брзине резања и протока је кључно за ефикасно уклањање материјала. Повећање брзине резања обично омогућава већу брзину помака, али се та два морају подесити заједно како би се спречило хабање алата и прегревање.

2. Дубина сечења:

- а. Дубина резања (ДОЦ):Дубина реза је удаљеност на којој резни алат продире у радни предмет. Неопходно је узети у обзир материјал и могућности алата. Оптимизирајте дубину реза на основу тврдоће материјала и снаге и крутости алата. Плитки резови могу бити неопходни за тврђе материјале, док се дубљи резови могу постићи у мекшим материјалима.

- б. Аксијална и радијална дубина сечења:У ЦНЦ стругању узмите у обзир и аксијалну (дуж дужине радног предмета) и радијалну (преко пречника радног комада) дубину реза. Оптималне дубине за сваку ће варирати у зависности од операције и материјала.

3. Течности за сечење и мазива:

- а. Одабир праве течности за сечење:Течности за сечење су неопходне за одвођење топлоте, смањење трења и побољшање евакуације струготине. Изаберите одговарајућу течност за сечење на основу материјала и операције обраде. Расхладно средство растворљиво у води, расхладно средство на бази минералног уља или синтетичко расхладно средство може бити пожељније за различите материјале.

- б. Правилна примена:Ефикасно нанесите течност за сечење на област сечења да бисте обезбедили адекватно подмазивање и хлађење. Ово се може урадити путем хлађења поплаве, система магле или допремања расхладне течности кроз алат, у зависности од могућности машине.

- ц. Надгледање и одржавање:Редовно пратите нивое течности за сечење, стање и контаминацију како бисте били сигурни да остају ефикасни. Одржавајте системе течности за сечење како бисте спречили проблеме као што су раст и пропадање бактерија.

4. Управљање животним веком алата:

- а. Инспекција и одржавање алата:Спроведите рутински програм инспекције и одржавања алата како бисте били сигурни да су алати у добром стању. Тупи или оштећени алати могу довести до лошег квалитета обраде и смањеног века трајања алата.

- б. Распоред замене алата:Успоставите распоред замене алата на основу фактора као што су хабање алата, време рада машине и захтеви производње. Ово помаже у спречавању неочекиваних кварова алата и одржава доследан квалитет обраде.

- ц. Оптимизација животног века алата:Неки материјали и премази алата нуде дужи век трајања алата. Размислите о коришћењу алата високих перформанси да бисте оптимизовали животни век алата и смањили време застоја у производњи.

- д. Контрола чипова алата:Ефикасна контрола струготине, укључујући употребу ломаца струготине и правилну геометрију алата, може продужити век алата смањењем хабања изазваног струготином.

Оптимизација параметара сечења у ЦНЦ стругању је континуиран процес. Можда ће бити потребно експериментисање и фино подешавање да би се пронашли најбољи параметри за одређену примену. Редовно надгледајте и прилагођавајте ове параметре како бисте осигурали оптималне перформансе обраде, век трајања алата и квалитет делова. Правилно оптимизовани параметри сечења не само да побољшавају ефикасност обраде већ и смањују хабање алата и, на крају, трошкове производње.

Решавање уобичајених проблема у подешавању алата

Решавање уобичајених проблема у подешавању алата је неопходна вештина за машинисте и ЦНЦ оператере. Разумевање и решавање ових проблема може помоћи у одржавању прецизности и квалитета операција обраде. Ево неких уобичајених проблема са подешавањем алата и њихових решења:

1. Алат брбљање:

Питање: Клепетање алата настаје када резни алат вибрира током процеса обраде, што доводи до лоше завршне обраде, хабања алата и потенцијалног оштећења радног предмета.

Решење:

- Смањите брзину или повећајте феед: Подесите параметре сечења тако што ћете смањити брзину сечења или повећати брзину помака. Ова промена може ублажити вибрације и смањити брбљање.

- Проверите чврстоћу алата: Уверите се да су држач алата и алат правилно причвршћени и да алат не излази предалеко од држача.

- Проверите стезање радног предмета: Уверите се да је радни предмет добро причвршћен како бисте спречили било какве вибрације везане за радни предмет.

- Користите технике пригушивања: Неке машине долазе са функцијама за пригушивање вибрација. Ако су доступни, размислите о њиховој употреби.

- Изаберите чвршћи алат: Чврстији алат, као што је онај са мање жлебова, може помоћи у смањењу брбљања.

2. Лоша завршна обрада:

Питање: Лоша обрада површине може бити резултат проблема са подешавањем алата или параметрима сечења, што доводи до грубих или недоследних површина на радном комаду.

Решење:

- Проверите геометрију алата: Уверите се да је геометрија алата за сечење одговарајућа за операцију. Оштар алат са правилном геометријом је кључан за постизање добре завршне обраде површине.

- Оптимизујте параметре сечења: Подесите брзину сечења, брзину помака и дубину сечења да бисте пронашли најбољу комбинацију за одређени материјал и рад.

- Проверите хабање алата: Прегледајте да ли алат има знакове хабања или оштећења, као што су окрњене ивице. Замените или поново избрусите алат по потреби.

- Користите одговарајућу течност за сечење: Правилно подмазивање и хлађење могу значајно утицати на завршну обраду површине. Користите одговарајућу течност за сечење за материјал и рад.

- Смањите вибрације: Решите проблеме са вибрацијама како бисте избегли стварање неравнина на површини.

3. Димензионалне нетачности:

Питање: Делови могу имати нетачне димензије због неусклађеног алата или хабања алата.

Решење:

- Проверите подешавање алата: Проверите да ли је алат правилно постављен са правом висином и поравнањем у односу на радни предмет.

- Машина за калибрацију: Уверите се да је ЦНЦ машина правилно калибрисана и да тачно интерпретира помаке алата и податке алата.

- Подесите помаке алата: Исправите све грешке у помацима алата прецизним мерењем алата и уносом одговарајућих вредности помака у ЦНЦ контролу.

- Прегледајте хабање алата: Редовно проверавајте истрошеност алата за сечење и по потреби га замените или поново брусите.

4. Проблеми са контролом чипа:

Питање: Неправилна контрола струготине може довести до проблема као што су зачепљење струготине, лоша евакуација струготине и оштећење радног предмета или алата.

Решење:

- Изаберите праву геометрију алата: Изаберите алат за сечење са одговарајућим ломом струготине или геометријом за материјал и рад.

- Оптимизујте параметре сечења: Подесите брзину помака, брзину сечења и дубину сечења да бисте оптимизовали формирање струготине и евакуацију.

- Користите адекватно подмазивање: Правилна употреба течности за сечење може помоћи у подмазивању и олакшању евакуације струготине.

- Проверите поравнање алата и радног предмета: Уверите се да је алат правилно поравнат са радним предметом да бисте спречили проблеме везане за струготине.

5. Слом алата:

Питање: До лома алата може доћи услед превелике силе, нетачне поставке алата или проблема у вези са материјалом.

Решење:

- Оптимизујте параметре сечења: Смањите силе резања подешавањем параметара као што су помаци, брзине сечења и дубине резања.

- Проверите подешавање алата: Уверите се да је алат безбедно монтиран у држач алата и да ли је правилно поравнат.

- Користите одговарајући материјал за алат: Изаберите прави материјал алата за одређени материјал који обрађујете. На пример, карбидни алати су бољи за тврде материјале.

- Прегледајте хабање алата: Редовно проверавајте да ли алат има знакове хабања и замените га пре него што постане претерано истрошен и склон ломљењу.

Решавање ових уобичајених проблема са подешавањем алата захтева комбинацију одговарајуће обуке, редовног одржавања и систематског приступа решавању проблема. Способност дијагностиковања и решавања проблема у вези са алатом је критична за постизање висококвалитетних и ефикасних резултата обраде.

У закључку

Процес подешавања и оптимизације алата за сечење струга за ЦНЦ стругање је кључни аспект машинске обраде који значајно утиче на квалитет, ефикасност и прецизност производних процеса. Дубоко разумевање компоненти и функција алата за сечење, као и фактора укључених у избор алата, од суштинског је значаја за машинисте и ЦНЦ оператере.

Правилно постављање алата за сечење укључује систематски приступ, од припреме струга и радног комада до одабира исправног држача алата, монтирања алата, подешавања висине алата и централне линије, и конфигурисања компензације полупречника алата и померања алата. Сваки корак игра кључну улогу у постизању прецизних и ефикасних резултата обраде.

Оптимизација параметара сечења, укључујући брзине и помаке, дубину сечења, течности за сечење и управљање животним веком алата, је још један критичан аспект ЦНЦ стругања. Пажљивим одабиром правих параметара, машинци могу побољшати продуктивност, одржати дуговечност алата и побољшати квалитет завршне обраде.

Коначно, могућност решавања уобичајених проблема са подешавањем алата, као што су треперење алата, лоша завршна обрада, непрецизности у димензијама, проблеми са контролом струготине и ломљење алата, је од суштинског значаја за одржавање доследних и висококвалитетних резултата обраде. Идентификовање ових проблема и примена одговарајућих решења обезбеђује да процес обраде остане несметан и ефикасан.

Свеукупно, свеобухватно разумевање алата за сечење на стругу и њиховог подешавања, у комбинацији са могућношћу оптимизације параметара сечења и решавања проблема, омогућава машинистима да постигну најбоље резултате у ЦНЦ операцијама токарења. Континуирано учење, обука и искуство су кључни у усавршавању ових вештина и обезбеђивању успешних процеса обраде.

- 5 осна обрада

- Цнц глодање

- ЦНЦ окретање

- Машинска индустрија

- Процес обраде

- Површинска обрада

- Машинска обрада метала

- Обрада пластике

- Калуп за металургију праха

- Дие Цастинг

- Галерија делова

- Ауто метални делови

- Машински делови

- ЛЕД хладњак

- Буилдинг Партс

- Мобилни делови

- Медицински делови

- Електронски делови

- Прилагођена обрада

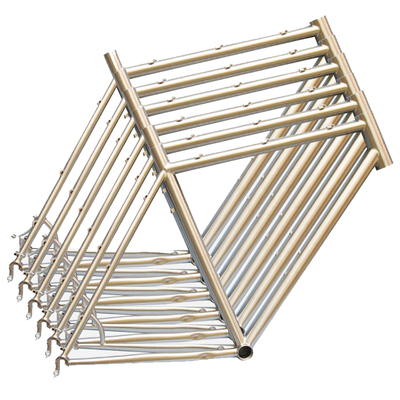

- делови за бицикл

- Машинска обрада алуминијума

- Обрада титана

- Обрада нерђајућег челика

- Машинска обрада бакра

- Обрада месинга

- Обрада супер легура

- Пеек Мацхининг

- УХМВ Мацхининг

- Унилате Мацхининг

- ПА6 Обрада

- ППС Мацхининг

- Тефлонска обрада

- Инцонел Мацхининг

- Обрада челичног алата

- Више материјала